Extrem hohe Präzision ist das Markenzeichen von Rauh Erodiertechnik in Fürth. Um diese zu erreichen, hat das Unternehmen schon frühzeitig die Vorteile der Fertigungsautomatisierung erkannt. Fa. Rauh Erodiertechnik verwendet einen Beladeroboter, der aufs Hundertstel genau positioniert. Dies minimiert die Rüstzeiten und erhöht die Produktivität und Flexibilität um mehr als ein Drittel.

Wir spalten das µ. Erodieren mit robotergestützter Beladung.

Genauer als genau.

Als Kind spielte Hans-Peter Wittmann oft mit Kunststoff-Figuren, die unweit seines Wohnortes, im mittelfränkischen Zirndorf produziert werden. Später fertigte er selbst als Formenbauer-Lehrling bei der Fa. Inmold in Fürth die Spritzgusswerkzeuge zum Formen von diversen Kunststoff-Figuren. „Der Betrieb war sehr innovativ und konnte äußerst präzise, kleine und große Form- und Werkzeuge herstellen. Damit war der Grundstein für die Begeisterung im Formen und Werkzeugbau gelegt.

{%CAPTION%}

„Schon während meiner Lehre habe ich gelernt, wie die Präzisionsfertigung von besonders kleinen Teilen funktioniert“, sagt Wittmann und schmunzelt, denn „Lernen“ zieht sich durch seinen gesamten beruflichen Werdegang. Nach seiner Berufsausbildung macht er zunächst seinen Meister, anschließend den Techniker, kommt als Fertigungsleiter zum ersten Mal mit der Drahterosionstechnik in Berührung und absolviert schließlich noch ein Fachschulstudium zum Betriebswirt.

Der Roboter entnimmt einen Werkstückträger aus dem Regal – und hat dabei „immer ein Auge drauf.“

Bearbeitung von Kleinteilen mit sehr dünnen Drähten.

„Irgendwann bin ich mit dem Unternehmensgründer, Herrn Rauh, zusammengekommen und es stellte sich die Frage, ob ich seinen Betrieb nicht übernehmen möchte“, erzählt Wittmann. „Nun, das reizte mich schon. Die technische Seite kannte ich ja bereits aus der Praxis. Doch jetzt bestand die zusätzliche Herausforderung darin, mein betriebswirtschaftliches Wissen einzubringen. Plötzlich war ich also mein eigener Chef mit zwei Mitarbeitern und drei Erodiermaschinen. Um am Markt erfolgreich zu bestehen, kalkulierte ich die ersten Stundensätze zunächst sehr knapp, worauf mir der Referent der Handwerkskammer auf dem Existenzgründungsseminar prophezeite, ich sei in einem Jahr pleite.“ Doch es kam anders. Bereits nach einem Jahr hatte die Firma Rauh Erodiertechnik, Inhaber Hans-Peter Wittmann, eine gute Auftragslage, zufriedene Kunden und vor allem eine Bilanz mit schwarzen Zahlen.

{%CAPTION%}

Erfolg zahlt sich eben aus.

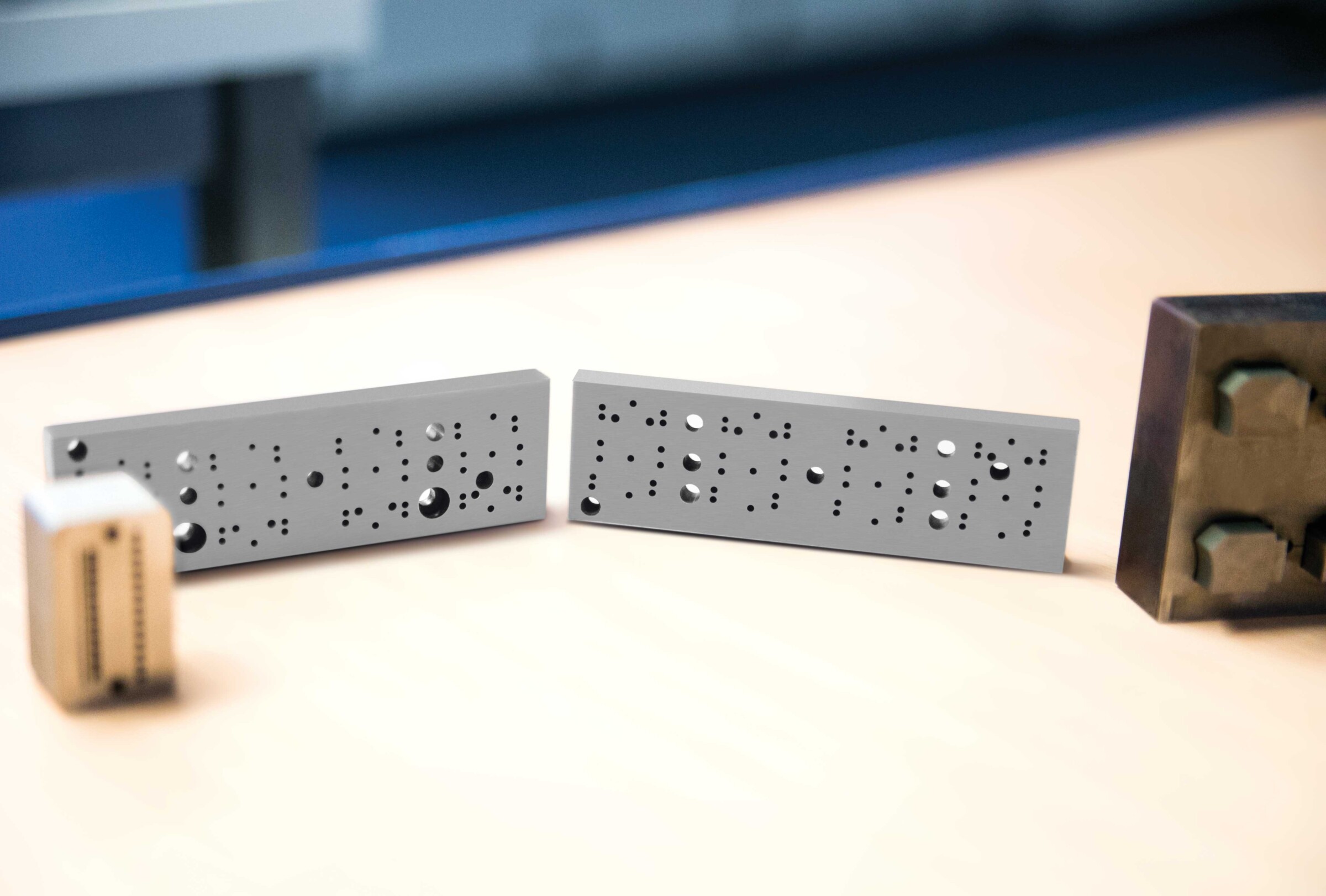

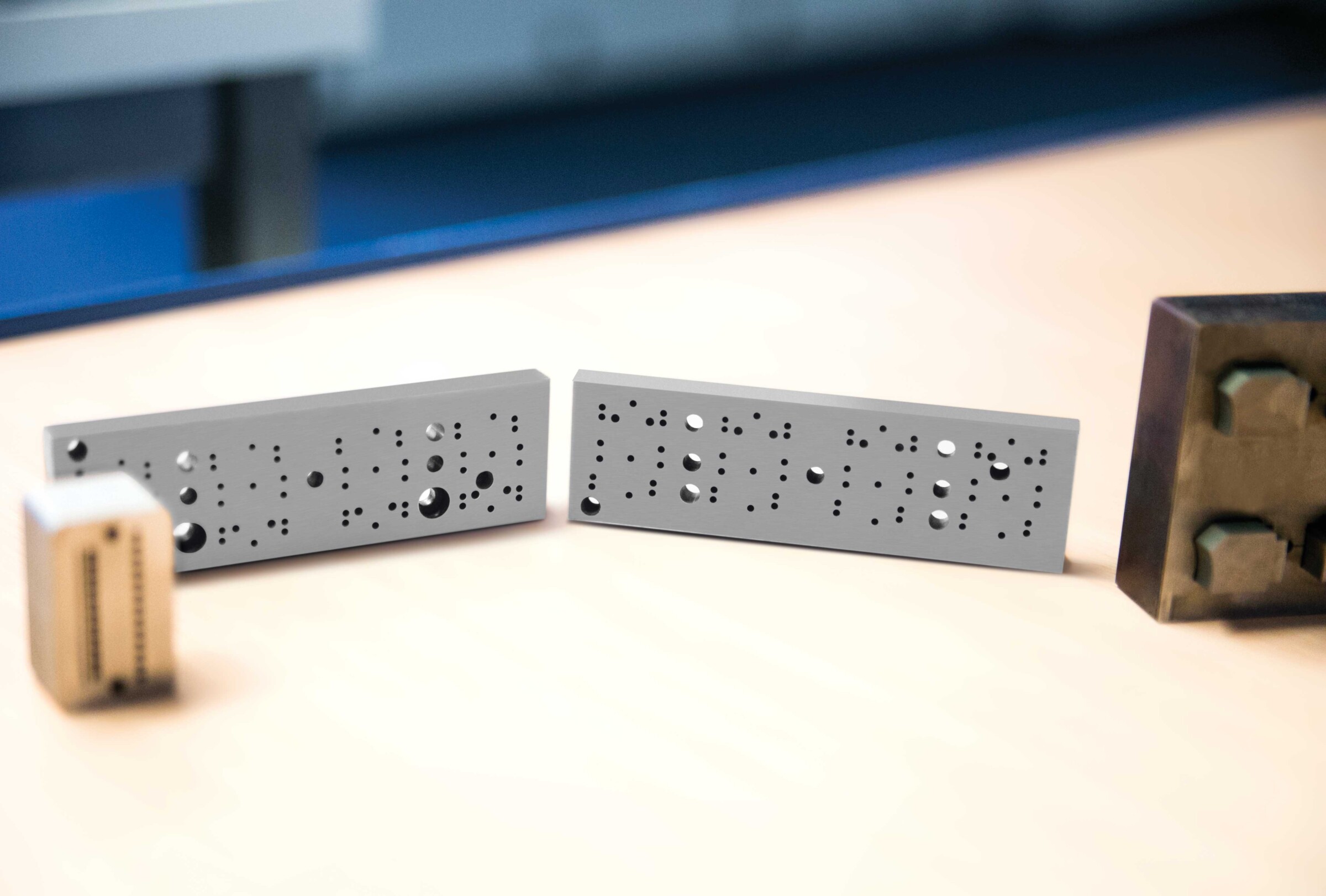

„Wir arbeiten in einer Nische und fokussieren uns auf die Bearbeitung von Kleinteilen mit sehr dünnen Drähten sowie auf das rotierende Erodieren.“ Standard in der Branche ist die Verwendung von Drähten mit 0,25 mm Durchmesser. Rauh Erodiertechnik schneidet hingegen mit Drähten bis 0,05 mm Durchmesser und ist in diesem Marktsegment besonders erfolgreich. Die hohe Präzision in Kombination mit einer Rundachse wird besonders im medizintechnischen Formen- und Werkzeugbau nachgefragt. Für das Schleifen oder Fräsen sind die Teile meist zu filigran und dünnwandig. Hier hilft nur das Runderodieren und – in Kombination mit der B-Achse – auch das Planabtragen. „Wir versuchen, stets genauer als genau zu sein“, erklärt Wittmann. „Erst wenn wir das Hundertstel spalten können, wissen wir, dass die Kunden zufrieden sind.“

Erst wenn wir das Hundertstel spalten können, wissen wir, dass die Kunden zufrieden sind.

Um dieses Ziel zu erreichen, hat die Firma Rauh Erodiertechnik neben neuen Maschinen auch immer wieder innovative Verfahren und Prozesse eingeführt. „Denn die Arbeitswelt und das Produktspektrum haben sich in den letzten zehn Jahren drastisch verändert“, berichtet Wittmann. „Als ich die Firma vor 15 Jahren übernahm, war in Summe ein Mitarbeiter einen halben Tag mit Umrüsten beschäftigt. Schon seinerzeit erkannte ich, hier ist noch erhebliches Optimierungspotenzial vorhanden.“ Damals konnte die Umrüstzeit noch dadurch kompensiert werden, dass die Maschinen nachts oder am Wochenende durchliefen und große Werkstücke bearbeiteten. Inzwischen werden die Teile jedoch immer kleiner, die Bearbeitungszeiten immer kürzer und die Losgrößen immer geringer. „Um unsere Effizienz und Flexibilität zu steigern, haben wir deshalb konsequent in die Konstruktion, Arbeitsvorbereitung und -planung investiert“, sagt Wittmann. „Wir stellten uns den neuen Marktherausforderungen und reagierten schon frühzeitig mit leistungsfähigen CAD/CAM-Systemen. Zusätzlich begannen wir schrittweise damit, die Prozesse beim Erodieren zu automatisieren. Heute können wir Kleinteile auch in sehr geringen Stückzahlen in der geforderten Qualität kostengünstig bearbeiten. Auch wenn der Weg dorthin nicht ganz unproblematisch war“, sagt Wittmann und lacht.

Verschiedene Werkstückhalterungen erleichtern das Einbringen und sorgen für ein genaues Positionieren.

„Es ist und bleibt unser Ziel, den Kleinbetrieb so zu optimieren, dass gleiche Werkstücke immer wieder unter gleichen Bedingungen so effizient wie möglich gefertigt werden. Nur dadurch kann der Zielkonflikt zwischen niedrigen Kosten einerseits sowie kürzeren Lieferzeiten, kleinen Losgrößen und garantierter Qualität andererseits gelöst werden“, sagt der Firmeninhaber. Basis dafür sei vor allem das hervorragende Know-how seiner Mitarbeiter, ein gutes Auftragsmanagement, in der sämtliche Produktionsdaten abgelegt sind und nicht zuletzt das partnerschaftliche Verhältnis zum Kunden. „Wir haben etwa 80 Kunden und jeder hat ganz eigene Maßstäbe. So gibt es etwa Formenbauer, die Spritzwerkzeuge für Sohlen von Sportschuhen herstellen. Dort reicht es aus, wenn wir aufs Zehntel genau arbeiten. Wir beliefern jedoch in erster Linie Formenbauer und Werkzeugmacher, zum Beispiel aus der Medizintechnik und Elektrotechnik sowie der Kosmetikbranche. Das sind absolute Spitzenleute, die spalten das µ. Hier darf die Form kein halbes Hundertstel abweichen, sonst funktioniert nichts mehr“, sagt Wittmann, lächelt und erzählt von der Einführung der Robotertechnik beim Drahterodieren.

Einsatz von Drähten mit Durchmesser bis 0,05 mm

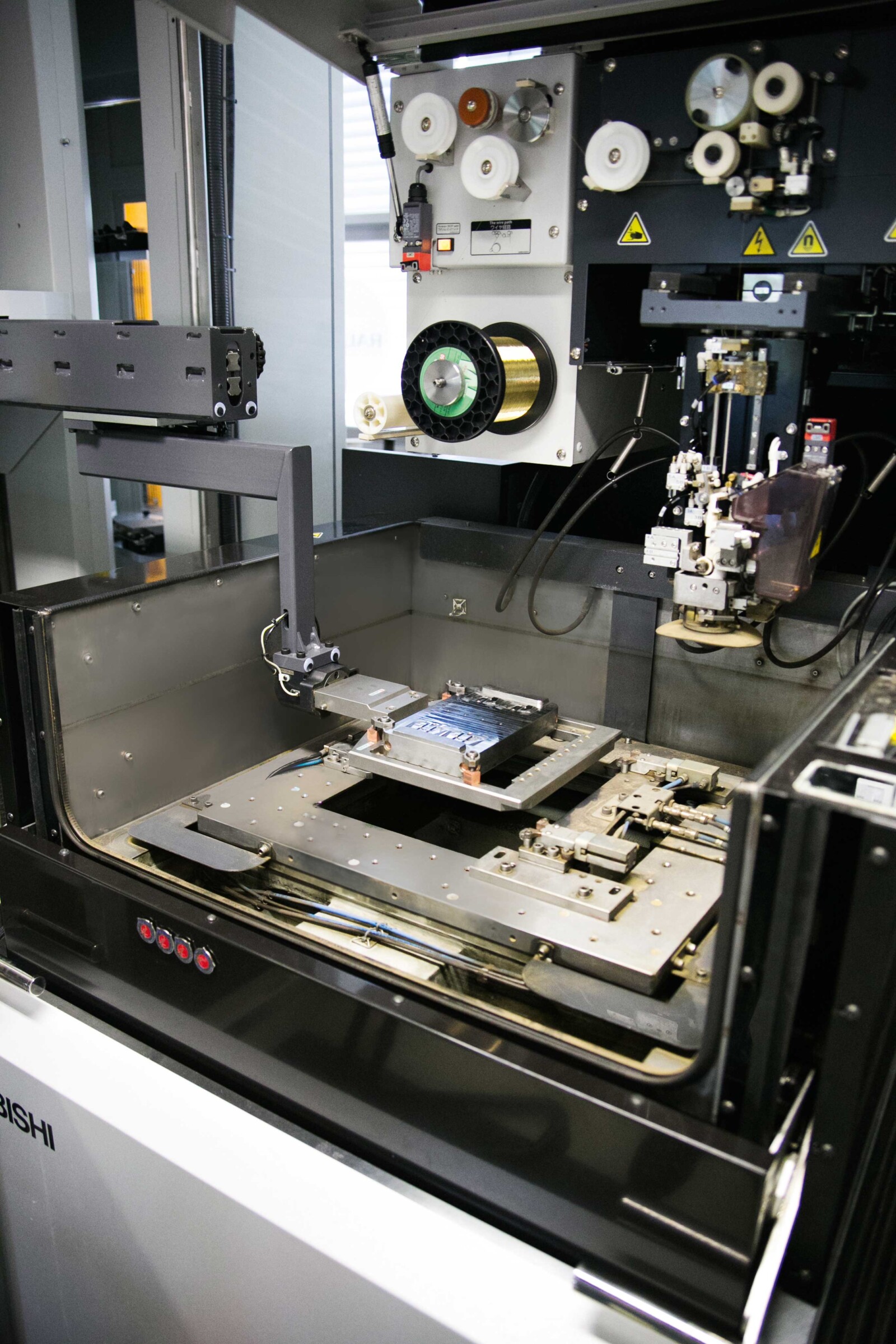

Um die unproduktiven Rüstzeiten zu senken, bestellte Wittmann neben einer neuen Drahterodiermaschine FA10S Advance zusätzlich einen Melfa-Roboter bei Mitsubishi Electric. „Wenn die Maschine schon automatisch den Draht einfädeln kann, dann muss es auch möglich sein, dass parallel dazu ein Roboter die Werkstücke automatisch wechselt“, so die Überlegungen des Firmenchefs.

Kurze Lieferzeiten von nur ein bis zwei Tagen

Doch welche Kraft muss ein Greifer aufbringen, damit er die Kleinstteile nicht zerdrückt oder diese beschädigt werden? Wie greift man schwere Werkstücke – besser horizontal oder vertikal? Und spielt es eine Rolle, ob man früh, mittags oder abends bestückt bzw. fertigt? „Bis das System zu unserer Zufriedenheit lief, war noch viel Feintuning nötig. Denn wir reden hier nicht von einem zehntel Millimeter, wir reden von einem hundertstel Millimeter Wiederholgenauigkeit, mit der der Roboter Teile positionieren muss“, erklärt Wittmann. „Immer wieder hatten wir einen Versatz von drei hundertstel Millimeter. Ich bin schon fast närrisch geworden.“

Das Werkstück kann mit der geforderten Genauigkeit zwar weiterhin händisch aufspannt werden. Aber Wittmann wollte unbedingt eine reproduzierbare Positioniergenauigkeit im Mikrometerbereich. Und die fehlte bei der automatischen Einbringung noch immer. „Wir erhalten oft Werkstücke, die bereits einen großen Teil der Wertschöpfungskette durchlaufen haben und bis zu 6.000 oder 7.000 Euro pro Stück kosten. Hier darf kein Fehler mehr passieren. Deshalb haben wir immer wieder neue Greifer konstruiert, Programme geändert und gemeinsam mit den Herstellern Mitsubishi Electric sowie Zeiss diskutiert, um neue Lösungen zu entwickeln. Fehler wurden akribisch gesucht und schrittweise beseitigt. So wurde das System immer weiter optimiert. Ich erinnere mich an diese sehr innovative und spannende Zeit gerne zurück.“

Heute kann sich das Ergebnis sehen lassen. „Wir verfügen nunmehr über eine nahezu perfekte Lösung und bearbeiten mit der gleichen Anzahl von Mitarbeitern ein Drittel mehr Teile als früher“, erklärt Wittmann begeistert. „Vor allem die Prozesse wurden spürbar beschleunigt. Heute können wir unseren Kunden sehr kurze Lieferzeiten, manchmal von nur einem oder zwei Tagen garantieren. Das steigert die Kundenzufriedenheit.“ Die Lösung ist inzwischen in mehr als hundertmal in weiteren Betrieben im Einsatz.

Die Erodiermaschinen arbeiten in der modernen Fertigungshalle auf dem neuen Gewerbehof complex in der Fürther Benno-Strauß-Straße mittlerweile mannlos.

Ein hochqualifiziertes Mitarbeiter-Team entnimmt die bearbeiteten Werkstücke dem sechsstöckigen Regal und bringen neue Teile ein. Dabei kann das Regal bis zu 18 verschiedene Werkstücke auf entsprechenden Werkzeugträgern aufnehmen. Rauh Erodiertechnik ist somit imstande, abgesehen von den notwendigen Wartungsintervallen, rund um die Uhr zu produzieren. „Die verkürzten Rüstzeiten führen zu Kostenersparnissen, die wir an unsere Kunden weitergeben können“, sagt Wittmann. 2013 wurde eine weitere Drahtschneidemaschine MV1200R von Mitsubishi Electric mit einem Erowa Robot Compact in die Fertigung integriert. Erfolg zahlt sich eben aus. „Gemeinsam mit Mitsubishi Electric sind wir einen weiten und anspruchsvollen Weg bis zur fertigen Lösung gegangen. Ich denke, beide Partner haben viel voneinander gelernt“, sagt Wittmann rückblickend. „Die Kommunikation hat jedenfalls immer ausgezeichnet funktioniert. Besonders gefallen hat uns dabei der kurze und direkte Draht zum Service und der Anwendung, auf den wir uns immer verlassen können.“

Name und Sitz des Unternehmens:

Rauh Erodiertechnik

Deutschland

Gründungsjahr:

1998

Inhaber:

Hans-Peter Wittmann e.K.

Mitarbeiterzahl:

4

Kerngeschäft:

Lohnfertigung

Rauh Erodiertechnik

Benno-Strauß-Str. 5

90763 Fürth, Deutschland

Tel +49 911 6002422

Fax +49 911 6002433

info@rauh-et.de

www.rauh-et.de

Als Lehrling im Formenbau. Das war mein erstes Gehalt Ende September 1975.

Schallplatten und Jeans.

Ich hoffe, dass ich in fünf Jahren genauso gesund bin wie heute und dass wir den Erfolg, den wir seit 15 Jahren haben, auch halten können. Was gute Mitarbeiter wert sind, habe ich gemerkt als meine Frau schwer erkrankt war. Da haben meine Mitarbeiter die Firma quasi allein geleitet.

Zufriedenheit und Gesundheit.

Geradlinigkeit.

„Maria, ihm schmeckt’s nicht“ gelesen und gesehen, „Antonio im Wunderland“ nur gelesen, weil den gibt es noch nicht als Film. Ich habe mich sehr gut amüsiert. (beides Jan Weiler)

Kundenzufriedenheit ist für mich ein sehr hohes Gut, denn nur ein zufriedener Kunde wird auf Dauer wieder kommen.

Die Technik. Das ist das Spannende, wie sich die Technik entwickelt und wo sich die Technik hin entwickeln kann.

Grillen – momentan lasse ich die Küche kalt. Auftanken tue ich eigentlich zu Hause.

Meine größte Schwäche ist, dass ich mich um alles kümmern will. Und meine größte Stärke ist, dass ich Probleme lösen kann. (Und seine Frau ergänzt: „Er ist eigentlich immer positiv und das gibt mir auch Kraft.“)

Viel Lebenserfahrung, viele gute Lehrmeister, viele verbrannte Finger, viel Rücksichtnahme von der Familie. Das ist ja das Schöne, wenn man älter wird: Man ist weiser, sieht mehr, kann es besser einordnen.

Inhaber

Rauh Erodiertechnik

Hans-Peter Wittmann

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com